齒輪材質的選擇

關鍵因素與最佳實踐

齒輪是各種機械設備中不可或缺的組件,其主要功能是傳遞機械動力和運動。齒輪材質的選擇對於齒輪的性能、耐用性和成本效益至關重要。不同材質的特性直接影響齒輪的強度、耐磨性、抗腐蝕性及加工性。.

本文將探討齒輪材質選擇的關鍵因素,分析各種常用材質的優缺點,並提出最佳實踐,以幫助工程師和設計師在齒輪設計過程中作出明智的材質選擇。

選擇齒輪材質的關鍵因素

強度與硬度

齒輪在傳遞動力過程中承受著強大的負載,因此選擇具有高強度和硬度的材質十分重要。強度不足會導致齒輪變形或破裂,而硬度不足則可能造成過度磨損。常用的高強度材質有鋼合金、碳鋼等。

耐磨性

齒輪的運行中會產生摩擦,因此材質的耐磨性直接影響其使用壽命。耐磨材質能減少磨耗,降低維護成本,確保設備運行的穩定性。選擇耐磨性強的材質,如鎳鉻合金鋼或高合金鋼,可以顯著提高齒輪的耐用性。

抗腐蝕性

在某些環境中,如潮濕或化學腐蝕性環境,齒輪需要具備良好的抗腐蝕性。選擇不鏽鋼或塑料等材質能有效防止腐蝕,確保齒輪的長期穩定運行。

加工性

材質的加工性指其在製造過程中的易加工程度。選擇易於機械加工的材質,可以提高生產效率,降低生產成本。鋼、鋁合金和某些工程塑料通常具有良好的加工性。

成本效益

在選擇材質時,必須考慮成本。高性能材質雖然具備優越的特性,但可能伴隨著較高的成本。工程師需在性能需求和預算之間找到平衡,以達到最佳的經濟效益。

常用齒輪材質

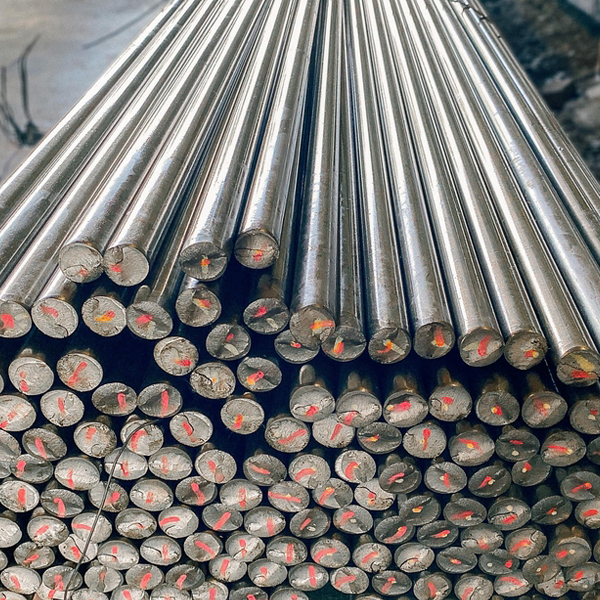

合金鋼

優點:合金鋼強度高、耐磨性好,經常用於需要承受高負載的齒輪中。通過熱處理可以進一步提升其性能。

缺點:價格相對較高,且對加工環境的要求較高。

碳鋼

優點: 成本低廉,適合大規模生產,且機械性能良好,易於加工。

缺點: 在耐磨性和抗腐蝕性方面較差,適用於負載較輕的應用,而不適合在高腐蝕環境中使用。

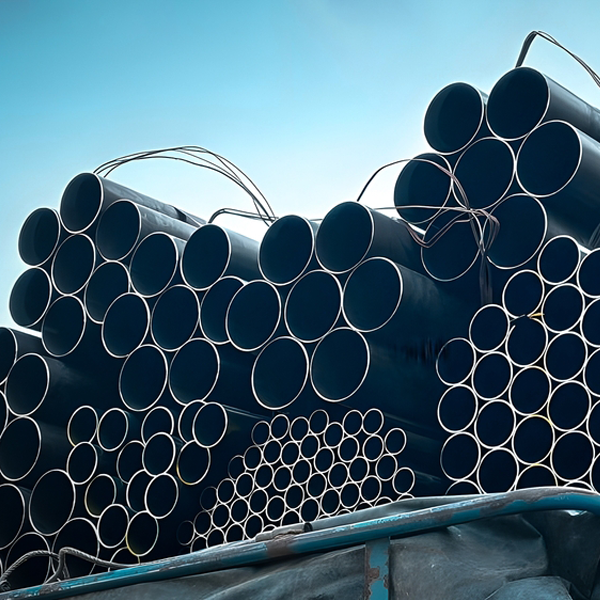

不鏽鋼

優點:優良的抗腐蝕性能,適合在潮濕或化學環境中使用,長期運行穩定。

缺點:相對於碳鋼和合金鋼,成本較高,且強度和韌性一般。

鑄鐵

優點:耐磨性優秀,且能夠承受重負載,且加工性良好。

缺點:韌性不足,對於衝擊載荷的承受能力較差,容易破裂。

工程塑料

優點:重量輕、耐腐蝕性好,且具良好的摩擦性能,適合用於低荷載應用中。具有良好的加工性。

缺點:耐高溫性能差,強度和剛度通常低於金屬材質。

齒輪材質選擇的最佳實踐

根據應用需求進行選擇

在選擇齒輪材質時,應根據齒輪的特定應用需求進行綜合考量。例如,如果齒輪將在重載環境下運行,應選擇具有高強度和耐磨性的合金鋼,而在潮濕或化學腐蝕環境中運行的齒輪則應選擇不鏽鋼或者合適的工程塑料。

充分考慮運行條件

齒輪的運行條件是材質選擇的重要依據。應考慮到環境因素(如溫度、濕度和化學腐蝕)和運行負載(如靜載荷和動載荷)。這樣能夠確保所選材質能够承受特定的應用條件,並保證其穩定性和耐用性。

評估成本效益

在選擇材質時,必須進一步評估其整體成本效益。如果高性能材質的成本在預算範圍內,且能夠帶來顯著的效益和更長的使用壽命,那麼這種材質的選擇是合理的。.

利用現代技術進行分析

使用數位設計工具和模擬軟件來分析齒輪的性能和應力分佈,有助於確定最適合的材質及其形狀設計。這樣的分析可以幫助選擇出在特定條件下表現良好的材質,並預防故障。

與供應商密切合作

與值得信賴的材質供應商合作,可以幫助確保所選材質的質量和一致性。供應商的專業知識和經驗能夠提供有價值的建議,協助企業選擇最合適的材質。

持續進行材質測試

在生產過程中的不斷進行材質測試是確保齒輪性能的關鍵。定期測試原料和成品齒輪的機械性能和耐磨性能,有助於檢查材質選擇的有效性並針對性調整。

總結

齒輪材質的選擇是確保齒輪性能和運行穩定的基石。工程師和設計師必須全面考慮各種因素,包括材質的強度、耐磨性、抗腐蝕性、加工性和成本效益。在現今技術不斷更新的背景下,採用先進的設計和分析工具,可以大幅提升齒輪性能及壽命的預測。

正確選擇材質不僅能提升齒輪的可靠性和耐用性,還能在激烈的市場競爭中提高企業的經濟效益。通過深入分析及最佳實踐的應用,齒輪製造商能夠適應市場需求,推動行業的可持續發展。