ギア材料の選定

重要な要素とベストプラクティス

ギアはさまざまな機械設備において不可欠なコンポーネントであり、その主な機能は機械的な動力と運動を伝達することです。ギアの材料選定は、ギアの性能、耐久性、およびコスト効果にとって非常に重要です。異なる材料の特性は、ギアの強度、耐摩耗性、耐腐食性、および加工性に直接影響を与えます。

本文では、ギア材料選定の重要な要素を探り、さまざまな一般的材料の利点と欠点を分析し、エンジニアやデザイナーがギア設計プロセスで賢明な材料選定を行えるようにするためのベストプラクティスを提案します。

ギア材料選定の重要な要素

強度と硬度

ギアは動力を伝達する過程で大きな負荷に耐えるため、高い強度と硬度を持つ材料の選定が非常に重要です。強度が不足すると、ギアが変形したり破裂したりする可能性があり、硬度が不足すると過度の摩耗が発生する可能性があります。一般的に使用される高強度材料には、鋼合金や炭素鋼などがあります。

耐摩耗性

ギアの運転中には摩擦が発生するため、材料の耐摩耗性はその使用寿命に直接影響を与えます。耐摩耗性のある材料は磨耗を減少させ、メンテナンスコストを低減し、設備の運転の安定性を確保します。耐摩耗性の高い材料(例:ニッケルクロム合金鋼や高合金鋼)を選定することで、ギアの耐久性を大幅に向上させることができます。

耐腐食性

湿気の多い環境や化学的腐食性の環境では、ギアには良好な耐腐食性が求められます。ステンレス鋼やプラスチックなどの材料を選ぶことで、腐食を効果的に防止し、ギアの長期的な安定運転を確保することができます。

加工性

材料の加工性は、製造プロセスにおける加工のしやすさを指します。機械加工が容易な材料を選定することで、生産効率を向上させ、生産コストを削減できます。鋼、アルミニウム合金、そして特定のエンジニアリングプラスチックは通常、優れた加工性を持っています。

コスト効率

材料を選定する際には、コストを考慮する必要があります。高性能の材料は優れた特性を持っていますが、通常は高いコストを伴います。エンジニアは性能の要件と予算の間でバランスを見つけ、最適な経済的効果を実現することが求められます。

一般的に使用されるギア材料」

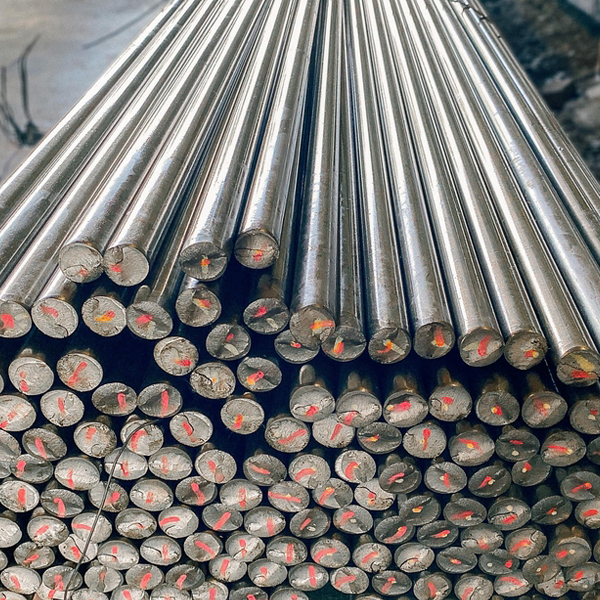

合金鋼

利点:合金鋼は強度が高く、耐摩耗性も優れているため、高負荷に耐えるギアによく使用されます。熱処理を行うことで、その性能をさらに向上させることができます。

欠点:価格が比較的高く、加工環境に対する要求も厳しいです。

炭素鋼

利点:コストが低く、大規模生産に適しており、機械的性能が良好で、加工が容易です。

欠点:耐摩耗性や耐腐食性が乏しく、軽負荷の用途に適している一方で、高腐食環境での使用には不向きです。

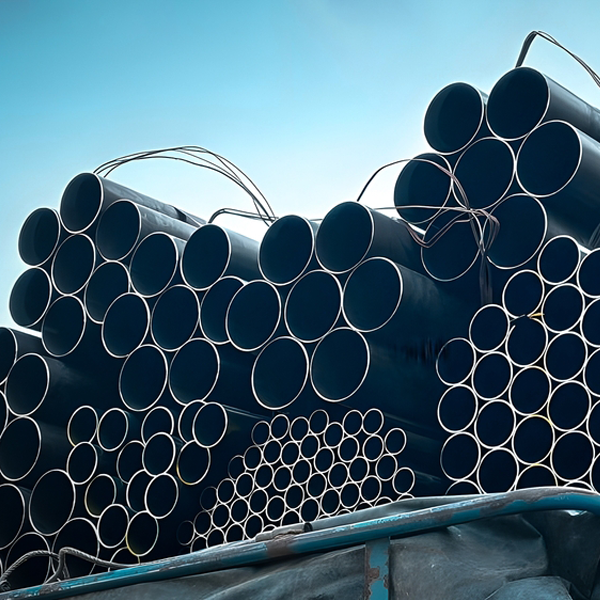

ステンレス鋼

利点:優れた耐腐食性を持ち、湿気の多い環境や化学環境での使用に適しており、長期的に安定して運転できます。

欠点:炭素鋼や合金鋼に比べてコストが高く、強度や靭性は一般的です。

鋳鉄

利点優れた耐摩耗性を持ち、高負荷に耐えることができ、加工性も良好です。

欠点:靭性が不足しており、衝撃荷重に対する耐性が低く、破裂しやすいです。

エンジニアリングプラスチック

利点:軽量であり、耐腐食性が良好で、摩擦性能も優れており、低負荷の用途に適しています。また、加工性も良好です。

欠点:耐高温性能が低く、強度や剛性は通常金属材料に比べて劣ります。

ギア材料選定のベストプラクティス

用途に基づいて選定する

ギアの材料選定においては、ギアの特定の用途に基づいて総合的に考慮する必要があります。例えば、ギアが重負荷環境で運転される場合は、高強度と耐摩耗性を持つ合金鋼を選定するべきです。一方、湿気や化学的腐食環境で運転されるギアは、ステンレス鋼または適切なエンジニアリングプラスチックを選択することが望ましいです。

運転条件を十分に考慮する

ギアの運転条件は、材料選定の重要な基準です。環境要因(温度、湿度、化学的腐食など)や運転負荷(静的荷重や動的荷重など)を考慮する必要があります。これにより、選定した材料が特定の用途条件に耐えることができ、安定性と耐久性を保証することができます。

コスト効率を評価する

材料を選定する際には、全体的なコスト効率をさらに評価する必要があります。高性能の材料のコストが予算内であり、顕著な利益やより長い使用寿命をもたらす場合、その材料の選定は合理的です。

現代技術を利用して分析する

デジタル設計ツールやシミュレーションソフトウェアを使用してギアの性能と応力分布を分析することで、最適な材料とその形状設計を特定するのに役立ちます。このような分析は、特定の条件下で良好に機能する材料を選定し、故障を予防するのに役立ちます。

サプライヤーと密接に協力する

信頼できる材料サプライヤーと協力することで、選定した材料の品質と一貫性を確保することができます。サプライヤーの専門知識と経験は、企業が最も適した材料を選定するための貴重なアドバイスを提供します。

材料テストを継続して行う

生産プロセスにおいて材料テストを常に行うことは、ギアの性能を確保するための鍵となります。原材料や完成品のギアの機械的性能や耐摩耗性能を定期的にテストすることで、材料選定の有効性を確認し、必要に応じて調整する助けになります。

まとめ

ギア材料の選定は、ギアの性能と運転の安定性を確保するための基盤です。エンジニアとデザイナーは、材料の強度、耐摩耗性、耐腐食性、加工性、及びコスト効率など、さまざまな要素を総合的に考慮する必要があります。技術が絶えず進化する中で、先進的な設計および分析ツールを採用することで、ギアの性能や寿命の予測を大幅に向上させることができます。

適切な材料選定はギアの信頼性や耐久性を向上させるだけでなく、厳しい市場競争の中で企業の経済的効果を高めることにもつながります。深い分析とベストプラクティスの適用を通じて、ギア製造業者は市場のニーズに適応し、業界の持続可能な発展を推進することができます。